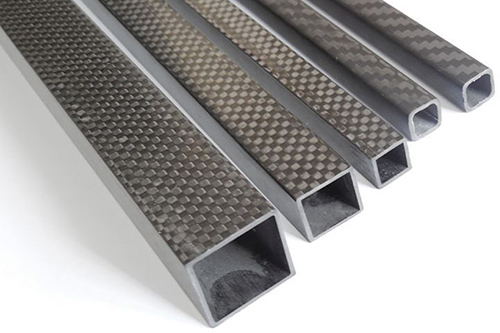

碳纤维矩形管生产难度高于圆形管吗?

碳纤维矩形管采用模压工艺进行生产

碳纤维圆形管利用卷管机卷制成型之后,接下来会放入热压罐中进行加热固化处理,但该固化方式不适合碳纤维矩形管。模压成型工艺更有利于碳纤维矩形管的成型,成型过程中不会发生形变,良品率更高。

碳纤维矩形管在外模和内模同时作用下完成外形的构成,在加热加压的条件下固化成型。加热过程中,会使得多余的树脂软化流动,充满模腔,加速固化进程。加热的同时,还需要加压,压力可以将多余的树脂挤出,让矩形管保持良好的形状。

碳纤维矩形管的生产流程简述

1、模具的选用:根据矩形管的形状定做特制的钢质的外模具和芯模;

2、模具的预处理:擦拭掉模具内侧的灰尘和杂质,在芯模表面包覆一层塑料薄膜,并对外模具进行预热,之后均匀涂覆脱模剂;

3、铺层:根据矩形管的厚度计算铺层的数量,根据性能需求决定铺层的角度,将碳纤维预浸料铺叠在芯模之上,每铺叠一层都需要缠紧,直角位置还需要用工具进行压实,再用压力机将整个预浸料压实,不能有气泡和分层;

4、封口:抽出芯模,取下碳纤维矩形管,在碳纤维矩形管内部放入四根厚度为5-6mm的角铁,用高温胶带和矽胶将角铁固定,在角铁与角铁之间的空隙位置放入厚度为3-4mm的钢板,再将气袋放入碳纤维矩形管的内部,气袋一端封口,气袋的另一端穿上气嘴并用碳纤维预浸料密封,与气袋密封端相对的碳纤维矩形管一端用碳纤维预浸料密封,封口后用1.5-2公斤的压力检查密封是否良好,不能漏气。

5、入模:将封口后的碳纤维矩形管放入外模具中,封闭外模具;

6、固化:将装有碳纤维矩形管的外模具推入固化炉中,升温至150℃左右,再往气袋里注入大气直至袋内气压为10~12KG/m3,停止注入,待碳纤维矩形管固化至其中树脂的含量为26%-30%,停止加热。

7、后处理:固化完成后,冷压固型,即待外模具温度降到50℃以下后再脱模,脱模后形成粗坯,从粗坯中抽出气袋、角铁和钢板,然后打磨、修整、裁尾、开槽和开孔,最终制得碳纤维矩形管。

碳纤维矩形管的生产流程基本如上述过程,其中模具就与圆形管不同,压实相关的操作更多,模压成型需要注意的细节更多,成型难度更高,对于碳纤维企业来说更具有挑战性。

文章转载说明:本文由金洋6新材料原创撰写发布,版权所有,未经允许不得转载。