碳纤维辊加工工艺分为这3步

碳纤维辊在工业生产中的重要性越来越高,印刷、造纸、纺织等传统行业里已经有很多厂家将钢棍替换为碳纤维辊了。碳纤维辊的重量轻、强度高、耐用性强,所以深受工业企业的青睐。金洋6新材料带你走进碳纤维辊的制作车间,看看碳纤维辊是如何加工出来的。

纤维辊加工工艺分为这3步

1、毛坯的制备

碳纤维辊轴通常以缠绕成型工艺制成的碳纤维管材为毛坯。碳纤维缠绕成型工艺是将浸过树脂胶液的连续纤维(或布带、预浸纱)按照一定规律缠绕到芯模上,然后经固化、脱模,获得制品。

根据纤维缠绕成型时树脂基体的物理化学状态不同,分为干法缠绕、湿法缠绕和半干法缠绕三种。干法缠绕是采用经过预浸胶处理的预浸纱或带,在缠绕机上经加热软化至粘流态后缠绕到芯模上;湿法缠绕是将纤维集束(纱式带)浸胶后,在张力控制下直接缠绕到芯模上;半干法缠绕是纤维浸胶后,在缠绕至芯模的途中,增加一套烘干设备,将浸胶纱中的溶剂除去,与干法相比,省却了预浸胶工序和设备,与湿法相比,可使制品中的气泡含量降低。三种缠绕方法中,以湿法缠绕应用最为普遍,干法缠绕仅用于高性能、高精度的尖端技术领域。

使用缠绕成型工艺的碳纤维管能够按产品的受力状况设计缠绕规律,充分发挥出纤维的强度,在重量上与同体积、同压力的金属管材相比,重量可减轻40%—60%。目前,这种工艺已实现机械化和自动化生产,产品质量稳定,精确、劳动生产率高,可制作成不同长度、直径和壁厚的碳纤维管材。

2、外圆和断面的处理

对碳纤维辊的外圆和断面的加工,在程序上的划分极为细致,有粗车、半精车、精车、粗磨、精磨、研磨、超精加工、精细车等,各程序在经济精度与表面粗糙度上实现的指标各不相同。下面将碳纤维辊轴外圆和断面的加工概括为三个阶段:

粗加工阶段:主要是高效率地去除各种加工表面上的大部分余量,并为半精加工提供基准。粗加工尽量在功率大、精度低、生产率高的机床上进行,以充分发挥设备潜力、提高生产效率。该阶段需及时发现和处理毛坯缺陷,及时纠正上道工序的位置误差,如弯曲、位移、偏心、偏斜、不平行、不垂直等。如误差不能纠正则打标记作废,以免继续加工浪费工时。

半精加工阶段:完成次要表面的加工,并为主要表面的精加工作准备。通过人工清洗、仔细检查表面发现问题,如气孔、白点、凹坑等,对由生产过程中树脂分布不均造成的瑕疵进行及时修补或处理。

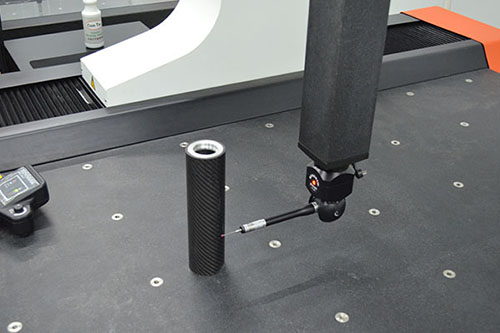

精加工阶段:使用精度较高的车床和磨床对辊体表面进行光整加工,从工件上切除多余的树脂层,对辊轴两端的铝合金件进行打磨,提高工件表面光洁度和整体均匀度,保证形位公差如圆度、圆柱度和直线度等要素都符合图纸要求,并根据动平衡测试数据,调整精加工的方向和力度。

3、表面处理

碳纤维辊轴最常见的表面处理方式就是喷漆,而且喷漆的环节要不断穿插在上述的粗、精加工程序之中,一般会按照喷漆(第一遍)、粗磨、喷漆(第二遍)、粗磨、精车、精磨这样的顺序进行。

在喷漆过程中,需要使用金属螺丝扣将碳纤维辊轴两端固定在金属辊轴内芯上,通过自动化喷漆设备加上手动操作来完成。油漆喷涂后要经过15~20分钟的流平后再进入烘干房烘干。初喷的油漆表层起伏不平,富含挥发份,流动性强,经过一定时间的静置,油漆表层经过微流动而变得平滑,整层内的挥发成分得以大量、均匀地挥发,能防止油漆气泡、流走变形。经过油漆流平后的碳纤维辊再根据产品的实际情况进行不同温度、不同时间的烘烤。由于碳纤维辊轴在精度上要求非常高,任何细小的尘埃都有可能造成较为明显的影响,因此整个喷漆和流平过程需要在无尘室中进行。

碳纤维辊的制作工艺与管材相似,尺寸较大的碳纤维辊在交付前需要做动平衡测试,防止重量不均匀造成高速转动时发生抖动的情况,避免因此出现的生产事故。碳纤维辊的加工难度不算高,即便是定制加工,只要出具设计图,长度、直径和厚度不超出范围,金洋6注册是可以承接生产的。

文章转载说明:本文由金洋6注册整理编辑发布,版权所有,未经允许不得转载。

下一篇:碳纤维箱体制作时模具至关重要