磁悬浮列车背后与碳纤维的故事

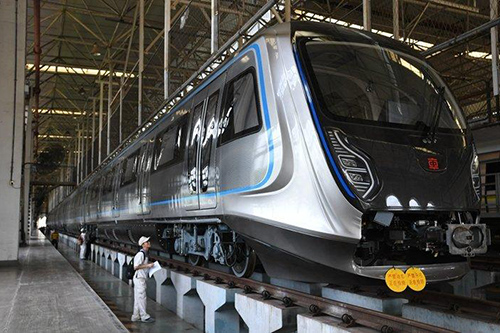

7月20日,具有完全自主知识产权的600公里高速磁悬浮交通系统在青岛顺利下线,该系统为全球首套设计时速达600公里的高速磁悬浮系统,标志着我国已经完全掌握了高速磁悬浮成套技术和工程化能力,这是比去年6月上海磁悬浮列车试运营更进一步的成功。

磁悬浮系统背后是中国科研的不懈努力

从2018年9月,第一代碳纤维地铁CETROVO在德国问世以来,我们终于看到了更快速的轨道交通运输方案实现的可能。中车四方副总工程师丁叁叁和整个团队,一直在努力探索各种可能,去年6月的上海的磁悬浮列车就是一个大胆且成功的尝试,为今年青岛磁悬浮系统的实现奠定了基础。

磁悬浮列车轻量化需要碳纤维

想要列车速度更快,自身的重量需要尽可能的降低,但是合金材料的潜力已经被压榨到了极致。之前的十多年间,合金材料车体已经从20多吨的重量,压缩到了8吨左右,降无可降,需要考虑其他密度更低的、性能更好的材料。

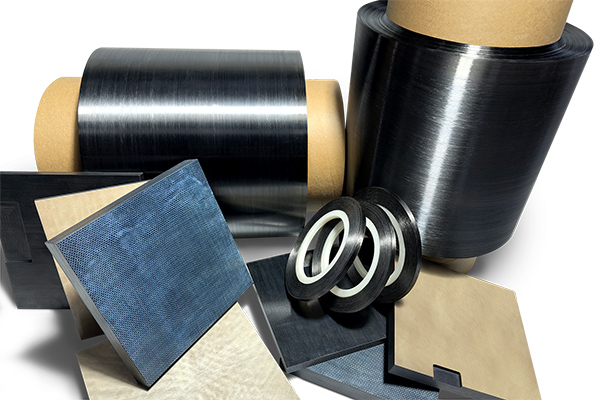

碳纤维复合材料问世已经有几十个年头,但是囿于我国碳纤维技术的落后,想要在磁悬浮列车上大量使用碳纤维复合材料,难度很大。碳纤维原丝的制备、复合材料的加工等都是需要克服的难题。

国家从“十五”规划中已经开启了碳纤维的发展,尤其近10年的发展迅猛,像T800这样高强度的碳纤维丝束,我国已经可以自主生产,为我国高端工业的发展提供了巨大的助力。有了碳纤维复合材料,列车整体重量还能再次进行压缩,提速成为了可能。

国内碳纤维行业发展并不均衡

虽然国内已经有了碳纤维材料,但是想要真正给轨道交通行业供应符合需求的碳纤维材料和成品,中间还隔着万水千山。

有数据显示,2018年全球碳纤维需求量约92.6千吨。在细分市场的应用上,风电叶片、航空航天、体育休闲及汽车领域的需求达到68.1千吨,占据碳纤维全球需求总量的73.5%。但是我国碳纤维的需求与之相差甚多,低端行业碳纤维产能过剩,市场无法消化,高端碳纤维产能严重不足,连自给自足都无法实现。

国产碳纤维企业数量其实并不少,达到了80多家。其中生产碳丝的企业占不少,碳丝的型号强度也包括T300到T800不等。真正能够批量生产T800碳纤维的企业很少,另外碳纤维制品厂家的生产能力也参差不齐,想要为磁悬浮列车稳定提供符合要求的碳纤维零部件,耗时耗力。

国产碳纤维与磁悬浮列车碰撞的这些年

既然德国的CETROVO地铁列车上已经有了成功应用碳纤维复合材料的先例,我国自主研发的时速超过600公里的磁悬浮列车上自然也能应用。但是有了碳纤维材料,并不代表就能立马投入使用,速度提高了,其他性能却不能下降,列车的安全问题至关重要。

高速磁悬浮列车轻量化的前提是车身强度、刚度、噪声、振动等性能不发生变化,需要通过成千上万次的实验和验证,才能得到最终的结果。这也是碳纤维复合材料想要真正应用到高速磁悬浮列车上必须经历的考研。

另外碳纤维行业与轨道交通行业在之前可是八竿子打不着的关系,如今需要紧密合作,共同完成一个几乎不可能完成的任务,这其中需要充分的沟通、理解和包容。2个行业的从业人员想要理解对方的行业背景、设计思路、技术参数、硬件环境等,各种意想不到的现实问题一一浮现。

即便是困难重重,我国掌握自主产权的高速磁悬浮系统还是成功问世了。我们克服了碳纤维材料的各种问题,同样也掌握了磁悬浮列车的各项技术,顺利的将两个行业顺利且融洽的捏合到了一起。问题很多,但总会被解决的。

文章转载说明:本文由欧亿9原创撰写发布,版权所有,未经允许不得转载。